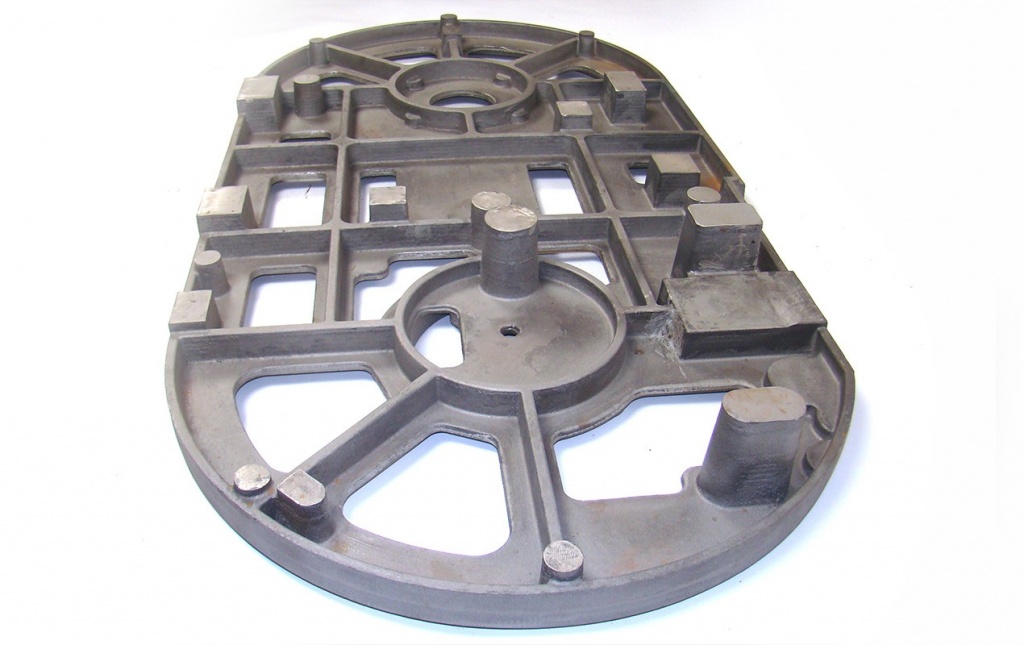

Фасонное литье – процесс, объединяющий операции и способы изготовления литых изделий, для первоначального этапа которого выпускаются специальные модели. Готовая конструкция полностью соответствует заданной конфигурации, в том числе по форме. Конечный продукт имеет как плоский (монолитный), так и полый вид. Также допускается образование каналов и отверстий.

Способы производства

Предприятия, занимающиеся фасонным литьем, используют несколько методов выпуска металлических изделий. Некоторые из них:

- газифицируемые модели;

- кокиль;

- песчаные;

- оболочковые формы;

- точное литье;

- термопластичные формы.

Для выполнения производственных процессов используется износостойкий, прочный и легированный чугун. От выбранного способа выпуска изделия зависят его конечные характеристики, в том числе вес.

Для выполнения производственных процессов используется износостойкий, прочный и легированный чугун. От выбранного способа выпуска изделия зависят его конечные характеристики, в том числе вес.

Чаще всего используются методики литья в формы из ХТС и в кокиль. Перед выбором технологии анализируется сложность выпускаемого изделия, что позволяет подобрать наиболее эффективный вариант, способствующий решению поставленных задач.

Технологический процесс

Гораздо лучше разобраться в том, что такое фасонное литье, позволяет разбор технологических процессов:

- Разработка чертежа. В некоторых случаях удается обойтись уже готовой документацией, если разрабатывается типовой компонент. Для нестандартных деталей применяются эскизы заказчика и текущие наработки.

- Утверждение модели. Последний этап планирования, на котором окончательно фиксируются основные характеристики будущего чугунного изделия. Начинается изготовление модели.

- Формовка детали. Используется выбранная технология, чаще всего применяется ХТС. Действия соответствуют особенностям модельной оснастки.

- Чугунная плавка. Металл принимает необходимую форму, для чего его нужно разогреть. Далее сырье отправляется в заготовленную оснастку.

- Выбивка. Основной производственный цикл заканчивается на этапе извлечения изделия из формы.

- Обработка. Процесс формирования финального облика чугунной детали, для чего применяется промышленное оборудование, в том числе пескоструйный станок.

- Полировка. При необходимости проводится после основной обработки, применение этого процесса согласовывается с заказчиком.

Возможны и другие способы металлообработки, применяемые к полученным деталям, например резка или сварка. Для получения финального вида конструкции часто проводится сверление отверстий и фрезерование.

Выбранная форма, используемый материал и точность в проведении описанных операций – основные факторы, влияющие на параметры готового изделия. Рассматриваемая технология позволяет выпускать детали с соответствием требованиям государственного стандарта, поэтому используется для выпуска агрегатов, узлов и механизмов малыми и средними партиями.

Модельная оснастка

Основной компонент фасонного литья – модельная оснастка. С ее помощью фиксируется форма будущего изделия. Разработкой занимаются предприятия, выпускающие конечный продукт. Какие элементы включены в форму:

- литник;

- выпор;

- уклон;

- линия разъема;

- расположение знака.

Разработка модельной оснастки осуществляется в соответствии с установленной технологической картой. От правильности принятых на данном этапе решений зависит соответствие форм конечного продукта желаемым параметрам.

Создание оснастки

Подробнее о процессе выпуска:

- Разработка трехмерной модели. Надежный метод выпуска наиболее важного элемента технологии фасонного литья.

- Изготовление. Точность отрисовки геометрических элементов на стадии проектирования, а также качество станка – основные факторы, влияющие на соответствие модели установленным параметрам.

- Доработка. В некоторых случаях достаточно фрезеровки, в других происходит ручная обработка: вышкуривание, шпаклевка и окраска.

Фасонное литье – один из процессов, из-за которого предприятия, выпускающие металлоконструкции, способны выполнить даже самые сложные задачи. Готовые изделия не должны иметь расхождений с заранее заданными параметрами, а также иметь недочеты, критически влияющие на их свойства.